解决方案

自动控制系统的PID调试

1

概述

在现代工业化生产中,大型的自动控制领域正逐步推广,通过与变频器、PID调节器、现场信号采集等的有机结合,自动控制系统正向更大、更广的领域扩展,不但在较常见的风机、水泵、空压机上应用较多,而且在制冷系统、油田油罐恒液位、输油恒流量等各个领域都在拓展。但由于各种原因,自动控制系统的调节,尤其是参数的调整,并不十分令人满意,存在着稳定性差、波动大,调整不及时等诸多问题。因此,进行有关这方面的研究,探讨一下究竟在什么情况下,如何正确快速的调整参数,使系统尽可能快的进入自动控制的稳定过程,是众多参与自动控制过程控制的同行们急于解决的问题,这关键在于大家集思广议,多总结经验,多思考,掌握调试方法,针对不同的现场、不同的负载,进行完善的调试,达到理想的控制过程。

2

自动控制的概念

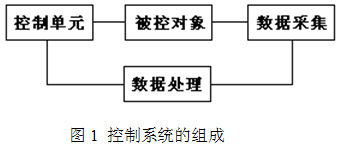

所谓的自动控制,简单的说就是将被控对象的全部或部分的物理量通过不同的采集方法,反馈到控制单元,由控制单元对反馈量进行处理,以达到控制对象按人们期望的要求稳定运转的目的。

这个过程需要以下基本的组成部分:

其中控制单元是整个控制系统的核心,不论系统是否实现自动控制,是否对被控对象采集信号,是否反馈到控制部分,都是十分重要的。若控制单元工作不正常,不但自动控制难以实现,系统根本就无法运行。在现代控制领域中,较常见的控制单元就是变频器,虽然以前的控制系统即工频控制系统还可能部分的存在,但由于能耗浪费严重等诸多问题,绝大多数的领域都已经实现了变频控制。而要实现自动控制,较简捷的方式也是选择变频器,因为例如在水泵的控制中,被控物理量管道压力或流量,采集后要传到控制单元,由控制单元根据流量或压力调整变频器的频率,以调节电机转速,达到流量或压力满足要求的目的。若采用工频控制,控制单元的频率无法调整,也就谈不上调节电机转速,流量或压力也就无法调节。虽然按工频控制可调节阀门达到调节流量或压力的目的,但这都是手动调节,无法实现自动控制。所以现在的控制单元首选是变频器。

被控对象也就是通常所说的负载,如风机、水泵、空压机、压缩机等等,这是工业领域不可缺少的部分,以实现对风量、水量及压力、温度的控制。

数据采集包括对现场的物理量的采集,如风量、风压、水量、水压、温度,有的称管道压力,有的称管线流量,有的采集的是液位,有的采集的是负压,如风机,有的采集的是进口,有的采集的是出口,但不论怎样采集,都不外乎这几种。这个信号采集也非常重要,即使不用自动控制,这些物理量也是必须采集的。作为一个控制系统,若流量或压力超出了要求,就可能出现危险,如水泵的压力,对一个水泵控制系统而言,其设计的管线压力都是有限的,即有一定的指标控制。若管线压力超出了指标要求,就有可能使管线爆裂,造成难以估计的损失,所以在控制系统中,要随时观察管线压力的变化,超出指标后要及时停机,或降低电机转速,以保护管线不受损害。现在的控制系统中大部分都设定了超限保护,就是这个原因。

数据的采集方法有很多种,如采用压力表,压力传感器,流量计,压力计、温度变速器等,多数是0~5V电压或4~20mA电流信号,可以传送到变频器,为变频器所能接受。压力表要采用远传式压力表,即滑线变阻式,以可变电阻通过变频器上的电源而变成电压信号来便于控制。

数据处理就是对所采集的数据进行分析、运算、处理等,以通过与目标值即我们的期望值相比较,如一个恒压控制系统,要求压力稳定在3MPa,这个值就是期望值即目标值,实际值与目标值相比较,通过比例、积分、微分的运算,然后送到变频器,调节变频器的频率,达到自动控制的目的。这个比例、积分、微分的运算,就是我们通常讲的PID控制。若没有PID控制,就是常规的手动控制,即手动调节变频器的频率,达到实际值与目标值一致。这在工程上通常称为开环控制,而PID控制即自动控制通常称为闭环控制。开环与闭环的区别就在于有无PID的自动调节。

3

PID调节器的分类

在自动控制的调节中,作为实现自动控制的PID调节器,主要可分为两种:

一是变频器本身带有PID调节器,通过参数设置,从变频器的控制端子上连接反馈信号,从面板或控制端子上设定目标值,通过内部的PID参数调节,实现自动控制。这种方式采用内部控制,优点是不用增加别的器件,直接进行控制,投资少,缺点是PID的调节精度不高,对于一般的控制精度不高的场合可达到要求,对于要求精密度较高的则难以满足工况需求。另外,若采用手、自动切换的场合,则不好实现。必须再重新设置参数,改成开环控制才能实现,比较繁琐。如有的系统要求开始运行时采用手动调节,待系统的实际运行参数与目标值接近一致时,再用闭环运行,由被控物理量自动调节;还有的是在运行中反馈环节出现问题,如压力传感器或流量计出现问题,不能正常工作,或仪表线出现断线,无法实现自动控制,在不能查出原因的情况下,只能用手动先暂时运行,这种情况该方案就比较麻烦,要重新设置参数,才能实现手动控制。而有的用户对参数设置不太熟悉,就会造成比较困难的局面。

二是采用单独的PID仪表,将传感器传过来的压力或流量信号先送到PID的信号输入端,经PID仪表处理后,经过比例、积分、微分的运算,其信号输出端再连接到变频器的信号输入端,这样对整个系统而言是闭环控制,而对于变频器而言,是开环运行。这种方式避免了第一种方式的缺点。变频器可接成开环和闭环两种控制方式,通过一转换开关实现,用PID的输出信号是闭环,不用PID的信号,而采用变频器本身的控制信号则是开环,这样就用一个开关方便的实现了两种控制方式,在转换时十分方便。再一个PID调节仪是专用的自动控制调节器件,对于简单或复杂的控制系统,都可以比较精密的进行控制,在风机、水泵或空压机的运行中都可以得到较好的控制效果,因此,这种方式还是比较好的。

现在通用变频器大部分都内置了简易PID功能,有的只有PI功能,只能进行简易的闭环控制,因此我们建议在做自动控制系统时,最好还是采用第二种方式,即外加PID的方式,既可以方便的实现手、自动转换,又可以进行精密的控制,比较方便,虽然投资有所增加,但控制功能增强,尤其对于变频器而言,这种方式工作于开环控制,通过配合调整升频、降频时间,也可达到较好的控制效果,对变频器也有利。

4

PID调节器的工作原理

对于一个控制系统而言,要想实现理想的控制效果,就要采用一定的控制手段,使我们预期的目标值,与系统实际运行的工作值相一致,这就是控制系统最基本的要求。

但是目标值与实际值总是存在差异的。由于实际负载的增减,用量的多少,不可避免的造成实际值将偏离目标值,有时大于目标值,有时小于目标值,二者的差值正是自动控制所要控制的对象。

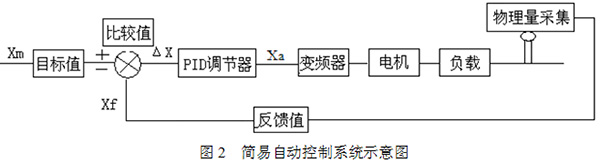

如图2所示是一个最基本的自动控制系统图,在这里我们假设目标值为Xm,反馈值为Xf,其差值为ΔX,则有:

ΔX=Xm-Xf

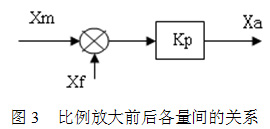

由于传感器本身传递的信号一般是比较小的,一般是0~5V或4~20mA的信号,上式的差值也是很小的,要用这一差值去调节变频器的频率,显然是不可能的。必须进行放大,而这就是PID调节器的比例环节,即将该差值信号成比例的进行放大。假设这一比例值为Kp,一般称为比例增益。设PID的输出信号(即变频器的输入信号)为Xa,则

Xa=KpΔX=Kp(Xm-Xf)

也就是

ΔX=(Xm-Xf)=Xa/Kp

上述关系如图3所示

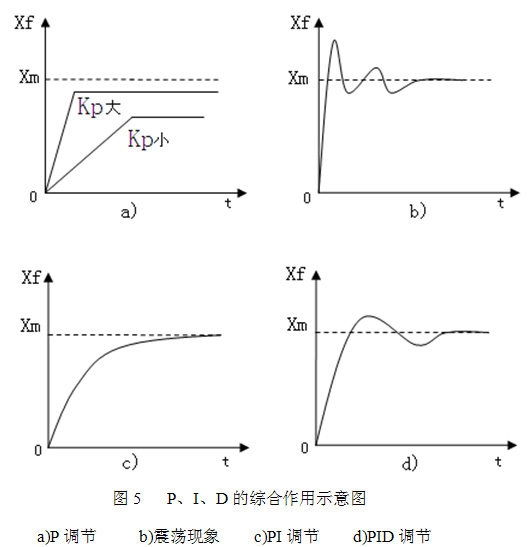

在上式中,Xa即目标值一般是不变的,显然,Kp越大,Xm-Xf就越小,Xf就越接近于Xm,如图5的(a)所示。

这里,Xf只能无限接近于Xm,而不能等于Xm,若Xf等于Xm,则由上式,

Xa/Kp=0,

Kp就将等于无穷大,这是永远也做不到的。

就是说,二者之间总有一个差值,通常称为静差,用ε表示。显然静差值越小越好。

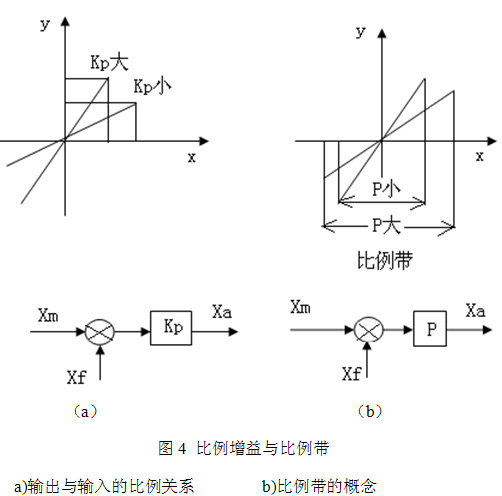

在专用PID调节器中,比例增益的大小常常是通过“比例带”来进行调节的。所谓比例带,就是按比例放大的区域,用P表示,P为比例增益的倒数,即

P=1/

Kp

如图4所示。

由图4知,比例带P越小,相当于比例增益Kp越大,在专用PID调节仪表中,大部分都是调节比例带P的,所以一般是P值越小越稳定,但也有直接调节Kp的,比较少,一般是变频器内置的PI功能才具有。

比例增益环节的引入,又出现了新的矛盾,一方面,要减小静差,就要尽量增大比例增益,但由于系统有惯性,比例增益增大后,又会引起超调,使系统的被控量忽大忽小,引起系统振荡,如图5(b)所示。这就要用到积分环节I。

引入积分环节I的目的是:

使给定信号Xa的变化与乘积Kp(Xm-Xf)的积分成正比。

就是说,尽管Kp(Xm-Xf)一下子增大(或减小)很多,但Xa只能在“积分时间”内逐渐的增大或减小,从而减缓了Xa的变化速度,防止了振荡。积分时间越长,Xa的变化越缓慢。只要偏差不消除,Xm-Xf≠0,积分就不停止,从而有效的消除静差。如图5(c)所示。

但积分时间太长,又会发生在被控量急剧变化时,被控量难以迅速恢复的情况。这就要用到微分环节D,微分环节的作用是:可根据偏差的变化趋势,提前给出较大的调节动作,从而缩短调节时间,克服了因积分时间太长而使恢复滞后的缺点。如图5的(d)所示。

5

PID的调试方法

根据以上对控制原理的分析,我们就可以对一个自动控制系统进行调试,通过参数的调节,达到稳定运行的目的。

对于一个系统而言,有的是要求在Xm-Xf>0,即Xm>Xf时,变频器运行频率提高,即电机运行速度加大,而Xm0,即Xm>Xf时,要求变频器的运行频率降低,即电机运行速度减慢,这种作用就称为反作用(有的书上也称为正作用),如恒温控制,当房间温度低时,要求压缩机降低速度,使致冷作用减弱,房间温度就会上升,当温度过高时,增加电机的速度,制冷作用增强,使房间温度降低,达到房间内温度稳定的目的。所以首先要明确被控对象的特点,是要求正作用控制,还是反作用控制。按照说明书进行相关的设置。液位的控制与温度控制类似,也是反作用控制。

其次,要按照PID的说明书,对被控物理量的量程进行调节,以使被控物理量的传感器的显示值(有的传感器不能显示,要从附近的机械表上进行读数),与PID仪表上的显示值相对应,即调整变送输出量程和测量量程,与被控物理量一致,才能保证传感器与仪表一致。

第三,在选择仪表时也要注意,PID仪表的输入、输出要与变送器的输出、变频器的输入相对应,不然就会造成不匹配的情况。是电流信号(一般是4~20mA)就要对应电流信号,是电压信号(一般是0~5V)就要对应电压信号,否则将不能形成正常的控制,当然电流信号通过并接电阻可以转换成电压信号,但电压信号要转化为电流信号就比较困难。

第四,从变送器到PID的信号线要用屏蔽线,屏蔽层要接PID的外壳,以可靠的传入PID仪表,并尽量远离高电压、大电流的主电缆线,防止干扰。若送电后显示波动仍较大,可调整参数的滤波系数,滤除干扰,使显示稳定。

第五,PID参数的调整,根据我们对控制原理的分析,可对P、I、D及控制周期t进行调节,以达到系统稳定运行的目的。P为比例带,减小时,相当于比例增益加大,则静差系数就会减小,也就是实际值越接近目标值,系统越稳定,反之,系统调节就会减慢,形成在设定值附近振荡,运行不稳定。I为积分时间,时间越长,积分作用就越强,系统就越稳定,但时间太长,对动态的响应将减弱,也就是在系统物理量急剧变化时,反应慢,不能跟上系统的变化,也会造成调节失败。一般而言,对于风机、水泵类负载,由于系统相对稳定,只要PI调节一般就可以满足要求,D积分参数一般是对应快速变化的场合使用,如空压机,温控仪等,一般在其他场合关闭即可。

第六,我们比较常用的几种PID调节器,如XM808-6和香港上润的WP-90系列,通过大多数场合的使用,基本上总结出一定的规律。初次使用时要打开自整定功能,但自整定一般很难实现较好的控制,一般都需要再调整。通过大多数现场的经验,对于水泵系列,香港上润的P一般可设为5以下,3左右,而I一般可调为50-60左右。而XM808-6的一般P设为10左右(在OPAD=3的情况下),I为60左右。D关闭。如山东沾化水库、青海油田跃进2号注水站、油泉子注水站、山东新泰自来水公司等,基本上就是这样调节的。但对于风机而言,由于风机的惯性较大,其积分时间就要设定的比较长。如山西铝厂的引风机自动控制,其积分时间就大约调至300左右。对于空压机、温控场合,则需要打开D功能,一般在上述参数的基础上,适当调节一下,基本就可以达到稳定的控制功能。

第七,当然还可以根据系统或PID具有的参数功能,设定适当的报警或停机功能,即在被控物理量超出规定要求时,提供报警信号,提醒操作人员注意,若再继续超出,则自动停机,以保护管线或系统,防止损坏。如可设置入口低压报警,超低压停机,出口高压报警,超高压停机等功能,这都是一些保护功能,可通过外加继电器或接触器,实现控制功能。

6

总结

当然,任何系统的调试都要经过比较复杂的过程,虽然我们了解了自动控制的原理,也介绍了相关参数的调试经验,但对于一个较复杂系统的调试而言,还必须从头做起,针对每个参数进行耐心细致的调试,直到整个系统稳定的投入运行为目的,最容易出现的问题就是不稳定,变频器的频率忽高忽低,压力或温度变化大,要根据PID的说明书,详细的、认真的进行阅读,并借鉴相关的调试经验,反复的、细心的进行各个参数的调整,才能达到要求,避免出现不必要的问题,造成整个控制系统的失败。我们以前也有过很多这方面的教训,有的也是比较深刻的。希望我们同行的朋友们能及时的总结经验,互相探讨,取长补短,在该领域能深钻细研,真正把这一系统做好,为国家的节能减排,自动控制系统的完善和提高尽自己的一份努力。