解决方案

交流异步电动机变频-工频切换的探讨

1.

问题的提出

为减少电机启动电流对电网的冲击和摆脱电网容量对电机启动的制约,有用户提出用变频器启动,升到50Hz后切换至工频,变频器再去启动其它电机。虽然这种切换思想备受争议,但却在一些场合得到了一定的应用,如:一拖多的供水控制系统、拉丝机系统、钻机系统等

。

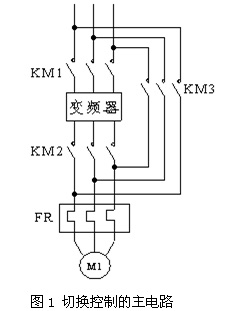

变频运行的电动机切换成工频运行的主电路如图1所示。切换的基本过程只有2个:

(1)

断开接触器KM2,切断电动机与变频器之间的联系;

(2)

接通接触器KM3,将电动机投入到工频电源上。

根据上述两个过程的先后顺序的不同,而有两种切换方式:“先投后切”和“先切后投”。

先投后切的切换方式只能用在具有同步切换控制功能变频器中,这种方法在中、高压变频器中得到了成功的应用。而现在低压变频器普遍采用的是两电平的主回路结构,正是这种主电路结构决定了其不能采用先投后切的控制方式只能采用先切后投的控制方式。

做电机工变频转换时大多会遇到过这样的情况:电机由变频运行状态直接向工频运行状态切换时有时会产生特别大的冲击电流,能达到其直接启动电流的两倍,约为其额定电流的十四五倍,但有的时候却几乎没有电流冲击;而断开变频一段时间后再转向工频时就不会再出现太大的冲击电流,延时的时间越长出现的冲击电流的峰值就会越小。这是为什么呢?

2.问题的分析

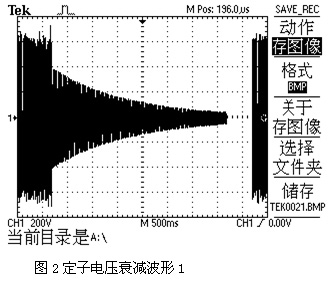

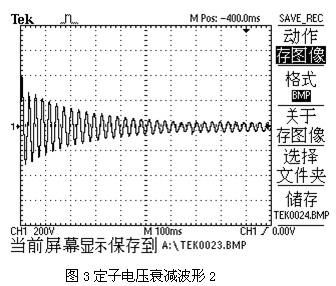

三相电动机正常运行时,以同步转速旋转的主磁场在定子三相绕组内感应对称的三相电动势。若断开电源后,主磁场消失,但曾经被主磁场磁化的转子铁芯依然存在剩磁,与此同时由于惯性转子依然高速旋转,在定子线圈产生的感应电动势并不会在极短的时间内消失,只是有所衰减。图2是一37KW电机两相之间,在断开变频器输出前、后的的定子绕组的电压波形,由此可看出,断开电源后定子线圈的感应电动势逐渐衰减的过程。图3是图2的展开,仔细观察该图可以看出,随着转速的降低,转子绕组电压频率也在缓慢的下降。

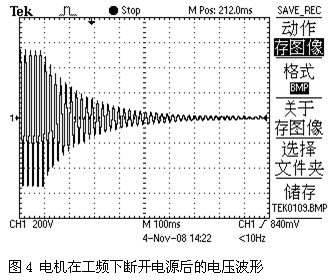

由于变频器输出的是PWM波,其相位不易观察,测得在工频状态下的电压波形进行进一步的分析。因为变频器50Hz时的输出电压与工频电压作用在电机上基本时等效的,并不影响分析结果。图4是一2.2KW电机在工频电源下突然断开电源后的电压波形图,由该图可以看出,电压波形没有跳变,所以断开瞬间感应电动势与电源电压是同相位的,其幅值也是基本相等的。随着剩磁的慢慢消失,电压幅值逐渐降低,同时伴随着转速的降低感应电动势的频率逐渐下降,其相位也逐渐与电源相位拉开。频率越低,单位时间内拉开的相位差也就越大。

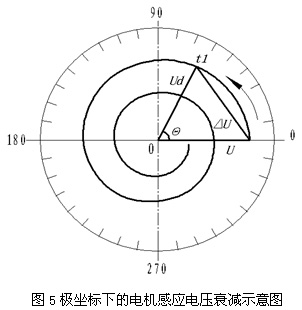

据此,绘出断电后电机感应电压Ud在极坐标下衰减的向量示意图,如图5中Ud所示。

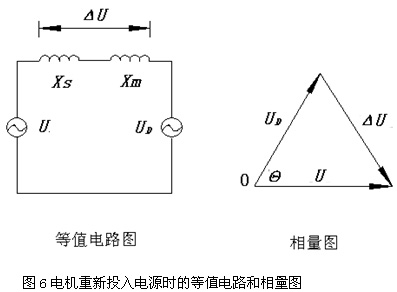

从图4和图5中可以看出,瞬间断开电源后,电机感应电压有所衰减,同时感应电压与工频电源电压的相位已开始拉开,不同时刻投入工频电源,将会产生不同的△U。图6是电机重新投入电源时的等值电路和相量图。

图中

U工频电源电压

Ud电动机定子线圈的感应电动势

△U压差

Xs电源等效电抗,包括线路和前级变压器

Xm电机等效电抗

θ工频电源电压与电动机定子线圈的感应电动势两者之间的夹角

△U就是系统和电动机共同承受的电压。切换瞬间电动机所承受的电压为

Um,Um=△U×Xm/(Xm+Xs)。为设备安全考虑,可把电动机所承受的电压控制在1.2倍电动机的额定电压(UN),即

Um=△U×Xm/(Xm+Xs)≤1.2UN

取Xm/(Xm+Xs)=0.9

则△U≤1.2UN

/0.9=1.33UN≈1.33U

如忽略感应电压幅值的变化,则θ应小于83.4°。

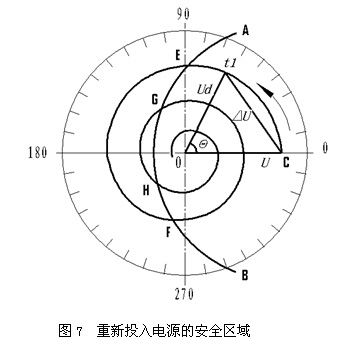

变频器输出电压起始相位具有随机性,只是保证了相与相之间的电压相位差为120°。当其输出频率上升到50Hz后,进行变频转工频的切换,如果该时刻变频器的输出正好与工频电源的相位相差180°,切除变频后立即投入工频,△U将达到近两倍的工频电压,远远超过了其允许电压的1.33倍。△U过大将产生很大的冲击电流,直接作用于切换系统和电动机,这不但导致切换失败,甚至可能导致电机和切换系统的损坏。假设在切换时刻变频器输出的相位与工频电源是相同的,在图7中,以C为圆心,以1.33U为半径绘出A-B,其右侧为投入工频电源的安全区域。这样我们就得到C-E、F-G、H点以后三个安全投入工频电源的时间范围。

3.解决方案

所有的切换都应保证,变频器拖动和工频电源拖动电动机的转向应该是一致的。通过以上分析可以看出C-E、F-G、

H点以后三个安全投入工频电源的时间范围,都是由相位和幅值共同作用的结果。我们也还可以分别从相位和幅值两个方面入手来寻求解决办法。

方法一:设法降低感应电动势的幅值,待其降到其幅值小于0.33U后切入工频。

方法二:选择合适的时刻,在电动机感应电动势的相位与工频电源的相位差值较小的时刻切入工频电源。

在前面的分析中知道电机承受的电压Um=△U×Xm/(Xm+Xs)。如在回路中串入一电抗承担一定得电压,使电动机承担的电压在允许范围之内,这样就得到了另一种方法:

方法三:在回路中串入电抗,延时后将其短路掉。

3.1降低感应电动势的幅值

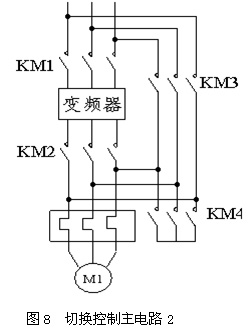

依赖时间的推移来降低电动势幅值的方法是不可取的。因为随着时间的推移,转速也在快速的下降,转差的增大将不太有利于启动电流的减小。对图1的切换控制主电路进行优化,得到如图8所示的切换控制主电路2。

切换过程如下:

(1) 断开接触器KM2,切断电动机与变频器之间的联系;

(2)

接通接触器KM4,为电动机感应电动势提供释放通路;

(3) 断开接触器KM4;

(4)

接通接触器KM3,将电动机投入到工频电源上。

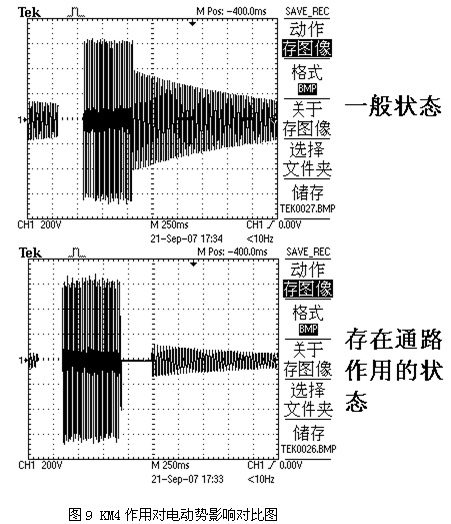

图9是

KM4作用对电动势影响对比图。由图9可以看出,KM4提供通路的作用时间约为300ms,作用后该时刻与一般状态同一时刻的感应电动势幅值相比幅值小了很多。适当控制KM4的作用时间,让其幅值减小到额定电压的三分之一以下就可以了。这样,即使切换至工频电源时刻感应电动势与工频电源的相位相差180°,△U也不会超出其许可的安全范围了。在KM4的作用过程中,会加快电机的转速下降,但通过试验得知,KM4的作用对电机转速的影响比对感应电动势幅值的影响要显得多。

此方法简单易行,安全可靠,成本增加较小,但仍存在不小的电流冲击。通过试验和现场测试,此种切换方法的冲击电流约为额定电流的3-5倍。

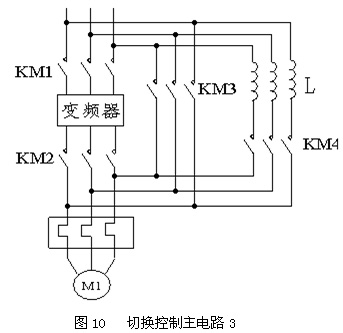

3.2在回路中串入电抗

其电路如图10所示。

切换过程如下:

(1) 断开接触器KM2,切断电动机与变频器之间的联系;

(2)

接通接触器KM4,在电源与电机间串入L;

(3) 接通接触器KM3,将L短路掉,将电动机投入到工频电源上。

(4)

断开接触器KM4;完成切换

通过合理设计的L参数,电机分担的电压就可以控制在允许范围之内,顺利完成切换。

此切换方法控制简单,较为安全。但电抗器体积庞大,成本增加较多。冲击峰值较大,但持续时间短。通过试验和现场测试,此种切换方法的冲击电流峰值约为额定电流的4-5.5倍。

3.3相位检测

该方法应首先保证KM2的断开时刻变频器的输出与工频电源是同相位的。图7中C-E时间的长短取决于感应电动势频率的变化,而感应电动势的频率是由电机的转速决定的。断电后电机及其拖动系统处于自由制动过程。根据电力拖动原理,在自由制动过程中,转速的基本表达式是:

(1)

式中:

n-t秒时刻的转速;

n1-电动机停机瞬间的转速;

τp-电机拖动系统的机械时间常数,其大小主要和拖动系统的惯性大小有关。

按照过渡过程的一般规律,拖动系统的机械时间常数τp约为系统自由停机时间的三分之一。各种系统自由停机的时间是不同的,有的自由十几秒的时间,而有的就长达十几分钟甚至几十分钟。在停机时间较长的系统中,在同相位时刻断开KM2接通KM3,可以比较容易的在C-E的时刻内完成。因为其时间较长,接触器KM2、KM3的动作时间可以忽略。但在停机较快的系统中,必须考虑接触器的动作时间。接触器的动作时间往往决定着切换控制的成败。

因感应电动势的频率与电机转速是成正比关系,所以在自由制动过程中,电动机感应电动势的基本表达式可依据公式(1)写成:

(2)

式中:

f-t秒时刻的转速;

f1-电动机停机瞬间的转速;

τp-电机拖动系统的机械时间常数

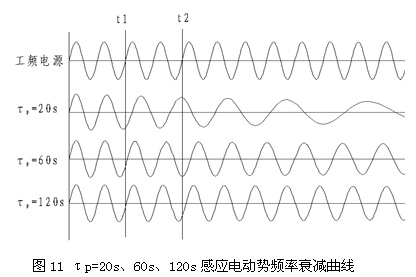

由公式曲线分别作出τp=20s、60s、120s的电动机感应电动势频率衰减曲线,如图11所示。

由图11可以看出随着时间的推移,感应电动势的相位与工频电源的相位逐渐拉开,τp越小拉开越快,τp=20s的t1时刻仅比初始动作时间推迟了40ms的时间,但与工频相比相位差已经几乎达到了90°,这时的△U就会较大,有可能造成切换的失败。但τp=120s的t1时刻比初始动作时间推迟了80ms的时间,与工频相比相位差只有60°左右,△U就不会超过工频电源电压,可以安全的切换。通过以上分析可知,该切换方法对停机过程较长的系统可以比较容易得实现,而停机过程较短的系统就不太适用了。

4

JD-BP系列变频-工频软切换装置

山东开云(中国)电子科技发展有限公司在此理论基础上,开发出了JD-BP系列变频-工频软切换装置。该装置运用了提前切换的控制思想,在大量试验和现场测试的基础上成功解决了电动机变频与工频的切换问题。运用该装置的大惯性的切换系统,在转换瞬间几乎看不到电流的波动,电动机及其拖动系统无振动现象。在降速过程较快的供水系统中切换瞬间的最大冲击电流的峰值也被控制到了1.5倍的额定电流以下,取得了令人满意的效果,本装置已被国家知识产权局评定为实用新型国家专利。现介绍如下:

4.1

提前切换的目的

该装置对通过检测相位的方法进行了完善,采用在提前动作的方法来弥补接触器动作的延迟。变频器的输出和工频电源如果都是绝对的50Hz,那么两者之间的相位差是固定不变的,这样就谈不上相同相位的时候切换。即使由于两者的误差而引起出现同相位的时刻,也会因其随机性太大,而不能用到实际的控制中。在实际的应用中,将变频器的输出频率稍微调高一些,这样就可以比较容易地得到它与工频电源同相位的时刻了。并且在每一个同相位时刻来临之前,变频器输出电压的相位总是超前于工频电源相位的。在该段时间的某一时刻断开变频器的输出,则该时刻电动机感应电动势的相位也是超前于工频电源的。随着切换过程的推移,电动机感应电动势的频率逐渐下降,这样在与工频电源同相位的前后时刻顺利地投入了工频电源,从而顺利完成了电动机从变频运行到工频运行的切换。虽然有些系统中提高电机的转速会对系统产生影响,但由于频率提升很小,而且切换过程短,所以其影响可忽略。

4.2切换过程

当系统中的变频器运行到50Hz时,并且经过确认需要向工频切换时,软切换装置开始检测工频电源与变频器输出的相位,根据调试时的设定,同时变频器根据调试时的设定升高一定的频率,频率到达后系统再向软切换装置发出切换命令。软切换装置在得到系统发出的切换指令后,捕捉到同相位时刻前的设定时刻时,命令系统断开接触器KM2,接通接触器KM3。两接触器之间是互锁的,但两者之间并没有人为的延时,得到的切换命令是同时的。

4.3

效果分析

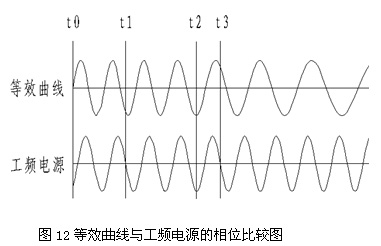

图12是依据τp=20s的系统的电动机感应电动势的等效曲线与工频电源的相位比较图。

图12中等效曲线的t0-t1阶段是变频器输出在50.5Hz时的等效曲线,t1右侧是断开变频器后电动机感应电动势的频率衰减曲线。由此图可以看出t1时刻两者的相位差也只有60°左右,t3时刻两者的相位差也只有不到60°,考虑到接触器动作的延迟,在t3时刻之前投入工频电源是安全的。通过调整我们可以在t2时刻前后较小的范围内投入工频电源,这样可以将△U降到最小。同时由于整个的过程没有延迟,切换时间短,再加上频率的升高,电机转速下降极少,更有利于减小冲击电流。

该装置电路简单,附属电路少,抗干扰能力强,切换效果好,可适用于各种变频-工频转换的系统。