解决方案

超大功率水冷高压变频器的研制与开发

1引言

高压交流变频调速技术是上世纪九十年代迅速发展起来的交流电动机的调速技术。变频调速以其显著的节能效益、高精确的调速精度、宽范围的调速、完善的保护功能,以及易于实现的自动通信功能,得到了用户和市场的认可,使之成为企业采用电机调速方式的首选方案。

国内高压变频器的生产厂家现在生产的高压变频器一般都是中小功率,功率一般在5000kW以下。我国在高压大功率变频器方面的研究相对比较滞后,在大功率变频传动领域,相比西方发达国家,我国工业起步晚,技术落后是事实,但随着国内技术的进步,以及在售后方面的碾压式优势,国产替代空间逐步打开。近年来,随着技术水平的逐步积累,尤其是对功率半导体器件的广泛应用,国产大功率变频器已有突破性进展,从电压源型串联H桥、二极管钳位式多电平变频器的研发和应用已逐渐成熟,已逐步缩小与国外产品的技术差距。

当前大功率变频器的国产化迎来契机:首先是存量改造市场可观。近年来,许多西门子、ABB等国外品牌已超期服役,急需替换,但同类产品大部分均已下线停售,原产品的更新款价格高昂且要面对兼容问题。其次相比国外品牌6-12个月的交付周期,本土品牌交付周期短,备品备件价格大幅降低,且提供质保期内的优质服务。第三是客户定制化、半定制化需求越来越高,日资和欧美品牌灵活性显然不及本土品牌。因此公司很有必要研制和开发超大功率型的高压变频器来应对市场的需求。

2 项目概要

本设计机型为6kV-10000kW高压变频器,属于超大功率变频设备。大功率水冷高压变频器涉及到软件、硬件、结构、工艺等相关工作,各工序需要相互配合,方能完成此研发任务。

2.1 技术参数

2.1.1电网技术参数

输入电压:6kV 电压上限 6.9kV (+15%) 电压下限 4.2kV (-30%)

输入频率:50Hz 频率上限 60Hz (+20%) 频率下限 40Hz (-20%)

2.1.2 电机技术参数

电机类型:同步电机

额定功率:10000kW

电机额定电压:6kV

电机额定频率:60Hz

电机功率因数:0.85

2.2 总体方案

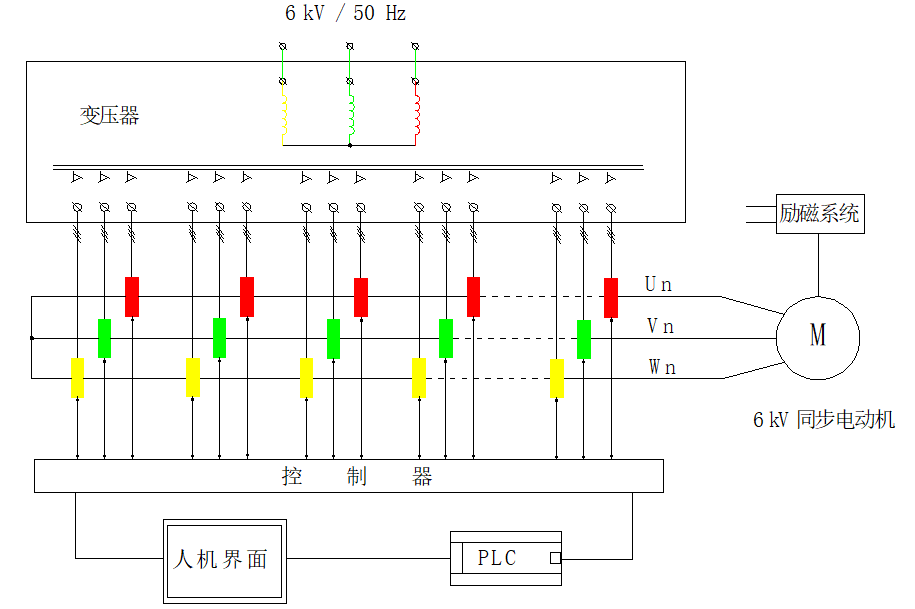

本设计项目的总体方案采用高压变频器的主回路拓扑结构,即H桥级联多电平逆变器,如图1所示。电网输入的三相6kV高压交流电经过输入开关柜供给移相隔离变压器。副边24绕组的移相变压器将三相6kV电压,隔离移相后输出3×8组的三相690V低压交流电,分别经由整流模块、滤波电容器、IGBT模块等组成的功率单元整流逆变,每相由8个功率单元输出串联叠加形成 0~6kV、0~60Hz的变频高压交流电压输出至同步电动机。每个单元的输出通过解析控制系统传递过来的光信号进行控制,每个单元通过一根输入光纤接收控制指令,通过一根发送光纤将自身运行状态反馈给控制系统。

图1 H桥级联多电平变频器拓扑示意图

2.3设计时的难点及重点考虑的问题

2.3.1 本系统的设计,在国内功率在6kV10000kW以上的作为超大功率的高压变频器,国内应用先例不多,输入电压和频率变化范围宽,所有设计和元器件的选用没有可比照性,因此在选择上应多加考虑和验证.

2.3.2 现在方案中采用的器件并联方式,需要考虑并联后的均流问题,和器件开关特性的一致性问题,以及驱动回路容量的问题。

2.3.3 单体变压器容量问题,一般在10000kVA以下,超容量时,需要考虑并机形式。

2.3.4系统的散热设计:风冷方式已不能满足变频器的散热要求,需采用水冷散热方式。

2.3.5结构问题:功率单元的元器件增多加大后,自身重量是一个严重的问题,安装时怎么处理,特别是现场安装,需要考虑专用工具。大柜体的结构设计,多大体积,以及内部绝缘支柱的承受力等问题。

3变频方案详细设计说明

本项目方案采用直接高压变频电路拓扑,电网直接给移相变压器供电,移相变压器副边绕组给功率单元供电,功率单元输出串联后,直接输出到高压电机,提供驱动电压,励磁柜提供同步电机励磁控制,水冷柜负责整个系统的散热控制。考虑供电电源波动范围比较大,本项目采用8单元串联方案。

3.1 变压器柜

3.2.1 移相变压器容量设计

1) 额定输入电压为6kV,输入电网电压波动范围4.2kV-6.9kV(70%-115%),在输入电压范围内,变压器额定传输功率为10000kW(12500kVA),通过计算变频器在最低电压状态下运行,设计电流应为1635A;

2) 额定输入频率为50Hz,输入电网频率波动范围40Hz-60Hz(80%-120%),变压器铁芯设计余量为6kV时,按40Hz考虑;

3) 变压器额定传输功率为10000kW(12500kVA)。综合考虑变压器容量设计为17000kVA(设计电压6kV,设计电流为1635A)。由于单机容量较大,生产制造工艺比较复杂,需要配制两台8500kVA的干式变压器(设计电流为1635/2=818A,设计电压6kV)。

3.2 功率柜

功率柜的作用和组成:功率柜主要用于安装功率单元,实现单元的串联叠加三相输出。本方案采用4个相同的功率柜,每个柜子内装有6个功率单元共24个功率单元,分上中下三层布置。从上至下分别为变频器输出的A、B、C三相,功率柜在一侧使用封星点,两个功率柜中间使用电缆连接,如图2所示。

图2 水冷型超大功率高压变频器功率柜外形及内部结构图

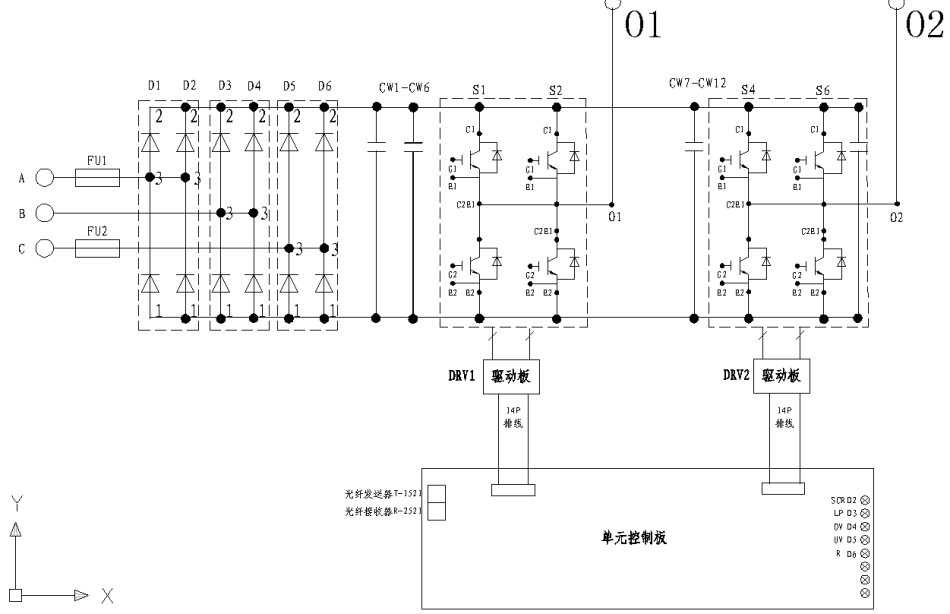

功率单元是使用功率电力电子器件进行整流、滤波、逆变的高压变频器部件,也是构成高压变频器主回路的主要部分。每个功率单元都相当于一台交-直-交电压型单相低压变频器。每个功率单元由H桥构成,输出一组SPWM波,每相8个单元,通过叠加输出一组17个电平的正弦波;同一相中的每个功率单元的采样频率一致,用同一个载波进行调制,载波相差1/N个采样周期。单元原理示意图如图3所示。

图3功率单元原理示意图

本项目功率单元输出电流比较大,一般风冷系统已经不能满足设备的散热需求,因此功率单元采用液冷散热结合方式,功率柜有主进水管和出水管。

3.3 控制系统

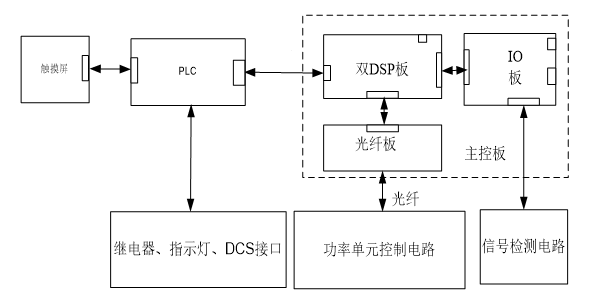

控制系统是整个水冷型超大功率高压变频调速系统的核心,它根据用户在本地或远程的操作和设置,并采集系统中电压、电流模拟量,及各开关量,进行逻辑处理和计算后,决定并控制各功率单元的动作,进一步驱动电机,满足输出要求。控制系统连接示意图如图4所示。

整机主控制系统有如下几部分,主控板采用高速的数字信号处理器DSP为核心控制器,负责所有数据处理、算法实现及PWM波形计算,经光纤板电光信号转换后与功率单元进行信息交互。PLC负责所有电气件的状态的扫描和控制,与主控板通信并将各种报警信息上传至主控板。触摸屏与PLC通信实现各种运行参数和数据的在线设置、修改、显示和处理等功能。

图4 控制系统硬件连接示意图

3.4 水冷柜

由于本项目方案高压变频器输出功率较大,采用风冷方式已经不能满足变频系统的散热要求,故本项目采用水冷散热方式。恒定压力和流速的冷却介质源源不断流经换热器进行热交换,散热后再进入被冷却器件带走热量,温升水回至高压循环泵的进口。根据热负荷的变化,PLC根据供水温度的高低来控制进入换热器的冷却水流量,从而达到系统精确控制温度的要求。

水冷控制系统分为内循环水系统及外循环水系统,内循环系统整流二极管、逆变IGBT等器件直接安装在水冷散热板上,产生的热量由内循环水带走,进入水-水热交换器,水-水热交换器通过和外循环水换热,把热量由外循环水带走,冷水进入单元水冷板继续循环。冷却系统双泵互为备用,防止单泵故障引起系统停机;为适应大功率电力电子设备在高电压条件下的使用要求,防止在高电压环境下产生漏电流,冷却介质必须具备极低的电导率,因此在主循环回路上并联了去离子水处理回路。预设一定流量的冷却介质流经离子交换器,不断净化管路中可能析出的离子,与主循环回路冷却介质在主循环泵入口合流。具有去离子水离子浓度检测功能,离子超标报警;冷却系统压力检测,超标报警;冷却系统温度检测,超标报警。

4结束语

国产水冷型超大功率高压变频器的研制成功,填补了国产超大功率变频器应用行业的一项空白。当然,我们还将在结构、工艺、功能等方面进一步完善,把大功率变频器做的更完美、更可靠、更周全。相信在不远的将来超大功率变频器在自动化领域内会有一个灿烂的明天。

随着行业应用经验的积累和技术的成熟,国内品牌在超大功率高压变频器的应用上,有望在未来几年内形成对进口产品的持续替代。工业变频器涉及冶金、石油、起重设备、矿山机械、海洋装备、造纸、轨道交通等多个领域,市场巨大,国产化迎来契机,我们看好此领域的机会。

参考文献:

【1】2019年我国变频器市场行业分析(行业内参)

【2】开云(中国)电子产品说明书

【3】水冷厂家水冷系统说明书

作者简介:

田玉芳 女 电气工程师 现就职于开云(中国)电子科技股份有限公司,一直从事电气技术工作。