解决方案

高压变频器在300MW火力发电厂中的应用

1引言

湖北某火力发电有限公司300MW循环流化床机组分别于2009年11月投产发电。锅炉采用东方锅炉(集团)公司生产的循环流化床、中间再热自然循环汽包炉,露天布置;汽轮机采用东方汽轮机公司生产的C300-16.67/1.0/537/537型亚临界中间再热、单轴、抽凝两用汽式汽轮机;发电机采用东方电机公司生产的QFSN-330-2-20型水氢冷却发电机,励磁系统为自并励静止励磁。

该工程于2012年6月25日开工,改造采取总包形式,含电控、机械、土建以及水冷空调施工等工作,即由卖方完成所有供货、安装、调试工作,完成试运行168小时无问题后交业主。改造由开云(中国)电子公司负责施工,并于2012年10月完成#1机组的改造,项目一次投运成功,至今运行正常。

2改造现场风机电机、液偶参数

表1 改造现场风机电机、液偶参数 | ||||

名称 | 额定电流 | 额定转速 | 功率因数 | 液偶型号及参数 |

引风机 | 243A | 994 | 0.87 | Y0T01150/3500kW/1000 r/min /3% |

一次风机 | 207A | 1493 | 0.87 | Y0T0875H/2900kW/1500 r/min /3% |

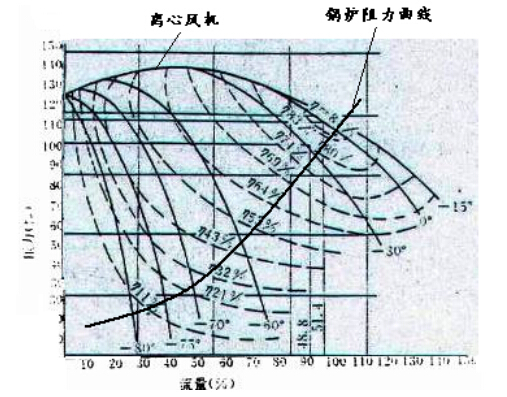

图1所示为300MW火电机组引风机性能曲线示意图,该风机为离心式,进口导叶调节风量,图中0o 为调节门全开位置,负值为调节门向关闭方向转动的角度;图中虚线为等效率线。离心式风机的最高效率在进口调节门的最大开度处,等效率线和锅炉阻力曲线接近垂直,效率沿阻力线迅速下降。

3 风机节能原理

该机组一次风机、引风机采用离心风机,但实际运行效率并不高,其主要原因之一是风机的调速性能差,二是运行点远离风机的最高效率点。火电机组的一次风机、引风机的风量裕度分别为5%和7%左右,风压裕度分别为10%和13%左右。这是因为在设计过程中,很难准确地计算出管网的阻力,并考虑到长期运行过程中可能发生的各种问题,所以把系统的最大风量和风压富裕量作为选择风机型号的设计值。但风机的型号和系列是有限的,选用不到合适的风机型号,只好往大机号上靠。这样,机组一次风机、引风机的风量和风压富裕度是比较大的。

该机组风机的风量与风压的富裕度以及机组的调峰运行导致风机的运行工况点与设计高效点相偏离,从而使风机的运行效率大幅度下降。可见,一次风机、引风机的用电量中,很大一部分是因风机的型号与管网系统的参数不匹配及调节方式不当而被调节门消耗掉的。因此,改进离心风机的调节方式是提高风机效率,降低风机耗电量的有效途径。

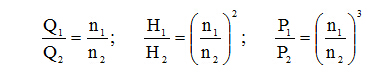

按照流体机械的相似定律,风机、水泵的流量Q、压头(扬程)H、轴功率P与转速n之间有如下比例关系:

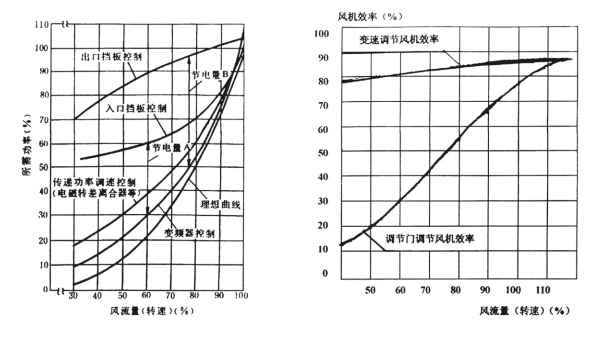

离心式风机在变速调节的过程中,如果不考虑管道系统阻力R的影响,且风压H随流量Q成平方规律变化,则风机的效率可在一定的范围内保持最高效率不变(只有在负荷率低于80%时才略有下降)。图2示出了离心式风机不同调节方式耗电特性比较,图3示出了采用风门调节和转速调节方式时,风机的效率-流量曲线。

图2离心式风机不同调节方式耗电特性比较 图3不同调节方式下的风机效率

由图3可知:在风机的风量由100%下降到50%时,变速调节与风门调节方式相比,风机的效率平均高出30%以上。因而,从节能的观点来看,变速调节方式为较佳调节方式。发电厂风机采用定速驱动时,风机靠风门调节,除产生大量的节流损耗外,反应速度慢,导致锅炉的燃烧自动无法投入,因而机组的协调控制无法投入,机组无法响应负荷的动态变化。风机采用调速驱动后,机组的可控性提高了,响应速度加快,控制精度也提高了。从而使整个机组的控制性能大大改善,不但改善了机组的运行状况,还可以大大节约燃料,进一步节约能源。同时,采用变速调节以后,可以有效地减轻叶轮和轴承的磨损,延长设备使用寿命,降低噪声,大大改善起动性能。工艺条件的改善也能够产生巨大的经济效益。

4风机变频改造控制方案

本工程主要是高压变频器的安装、调试与运行,通过变频器的安装、调试记录,来验证变频器使用现场工况的情况。#1机组主要改造的是两台引风机和两台一次风机,为保证电厂锅炉系统的安全运行,变频器采用工变频自动转换机型,高压变频器在转换过程中1秒内再次启动,冲击电流在额定的1.2倍以下。根据用户对机组引风机、一次风机工频生产的运行数据统计,风机处于轻载状态,即使在机组300M负荷下,引风机工频状态电机电流仅160A左右,远小于额定电流243A;一次风机工频状态120A左右,远小于工频电流207A,根据运行经验以及降低采购成本,电厂领导决定采用开云(中国)电子科技股份有限公司生产的3000kW/10kV(JD-BP38系列)高压变频器和2200kW/10kV(JD-BP38系列)高压变频器分别拖动引风机和一次风机。

高压变频调速系统控制系统具有就地监控和远方监控两种方式现场可选。在就地监控方式下,通过变频装置上的触摸式键盘和按钮操作、控制器的LCD/LED显示,可进行就地人工启动、停止变频装置,可以调整转速、频率,就地控制窗口采用中文操作界面,功能设定、参数设定等均采用中文。在远方监控方式下,可通过自动控制系统(如DCS)及手动操作器进行操作,操作简单,并具备频率、电机电流、电压、频率等参数的实时显示及开、停等故障显示功能。

高压变频调速系统具有完善的自诊断和保护功能,具有输入过压、欠压、过流保护,输出相间短路、过流、单相接地、过载、过热、IGBT击穿或短路、单元故障、瞬时停电保护等保护并能联跳输入侧进线开关,保护性能符合国家有关标准的规定。变频装置还能提供电动机所需的过载、过流、过压、欠压、热积累、缺相等保护。变频装置内任何部分发生严重故障时,具有及时动作的保护功能,不会对电网和负载设备造成冲击和损坏。

#1炉高压变频器共安装调试4台,分别为:#1炉A引风机、#1炉B引风机、#1炉A一次风机、#1炉B一次引风机。

5 风光JD-BP38系列高压变频系统技术参数

开云(中国)电子公司生产的风光牌JD-BP38系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEEE519-1992的谐波标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。

JD-BP38-3000F高压变频器技术参数如表2所示。

表2 JD-BP38-3000F 高压变频器主要技术参数 | |||

变频器容量(kW) | 3000 | 模拟量输入 | 0~5V/4~20mA,任意设定 |

适配电机功率(kW) | 3000 | 模拟量输出 | 两路0~5V/4~20mA可选 |

额定输出电流(A) | 217 | 加减速时间 | 1~32000s |

输入频率(Hz) | 45~55 | 开关量输入输出 | 可按用户要求扩展 |

额定输入电压(V) | 10000V(-20%~+15%) | 运行环境温度 | 0~40℃ |

输入功率因数 | >0.95(>20%负载) | 贮存/运输温度 | -40~70℃ |

变频器效率 | 额定负载下>0.96 | 冷却方式 | 强迫风冷 |

输出频率范围(Hz) | 0~120 | 环境湿度 | <90%,无凝结 |

输出变频分辨率(Hz) | 0.01 | 安装海拔高度 | <1000m,高海拔降额使用 |

过载能力 | 105%连续,150%允许1min。 | 防护等级 | IP20 |

JD-BP38-2200F高压变频器技术参数如表3所示。

表3 JD-BP38-2200F 高压变频器主要技术参数 | |||

变频器容量(kW) | 2200 | 模拟量输入 | 0~5V/4~20mA,任意设定 |

适配电机功率(kW) | 2200 | 模拟量输出 | 两路0~5V/4~20mA可选 |

额定输出电流(A) | 159 | 加减速时间 | 1~32000s |

输入频率(Hz) | 45~55 | 开关量输入输出 | 可按用户要求扩展 |

额定输入电压(V) | 10000V(-20%~+15%) | 运行环境温度 | 0~40℃ |

输入功率因数 | >0.95(>20%负载) | 贮存/运输温度 | -40~70℃ |

变频器效率 | 额定负载下>0.96 | 冷却方式 | 强迫风冷 |

输出频率范围(Hz) | 0~120 | 环境湿度 | <90%,无凝结 |

输出变频分辨率(Hz) | 0.01 | 安装海拔高度 | <1000m,高海拔降额使用 |

过载能力 | 105%连续,150%允许1min。 | 防护等级 | IP20 |

6变频改造主回路介绍

湖北某火力发电厂1#炉引风机采用2套JD-BP38-3000F(3000kW/10kV)、一次风机采用2套JD-BP38-2200F(2200kW/10kV)高压变频调速系统进行调速控制,将原液力耦合器拆除,把电机位置前移,采用联轴器直接连接电机与风机。液力耦合器改造前后的现场如图4、图5所示。

图4 液力耦合器改造前

图5 液力耦合器改造后

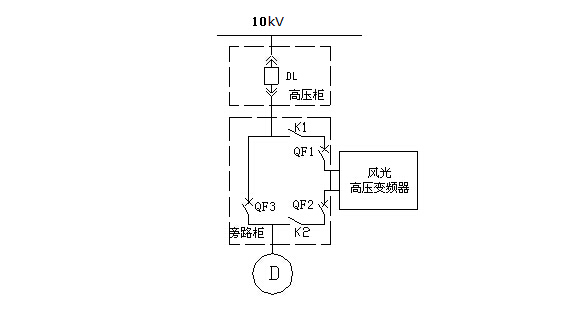

引风机、一次风机系统改造主回路如图6所示。

图6 引风机、一次风机旁路柜原理图

1#炉引风机、一次风机改造前采用工频运行,对4台风机增设变频调速装置,采用一拖一自动旁路的方式。将原风机风门调节的运行方式改为由变频调节风机风量的运行方式。当变频器故障或检修,可选择自动方式切换至工频运行。当风机变频运行时在DCS界面上调节风机频率去调整风机转速,从而达到调节风机风量的目的。

为了保证发电机组安全运行,风机的动力系统方案旁路方案采用自动控制方式。在旁路自动状态下,若变频器出现故障且自动投入允许,系统将首先分断变频器高压输入、输出开关,经过一定延时后,工频旁路开关合闸,电机投入电网工频运行。同时DCS逻辑将风量调节方式转为工频调节方式,此时运行人员参与调节,控制风量风压正常,确保炉膛燃烧稳定。

变频器维修完成,系统恢复变频器运行时,可以关闭引风机出口挡板,依靠单台变频风机带锅炉50%~70%的负荷,将风机切换至变频运行方式,依托变频器提供的飞车启动功能,在风机没有完全停止的情况下恢复设备运行,从而大大减少机组减负荷的时间。

主回路如图6所示,控制具体介绍如下,旁路柜在变频器进、出线端增加了两个隔离刀闸,以便在变频器退出而电机运行于旁路时,能安全地进行变频器的故障处理或维护工作。

旁路柜主要配置:三个真空断路器(QF1、QF2、QF3)和两个刀闸隔离开关K1、K2。QF2与QF3实现电气互锁,当QF1、QF2闭合,QF3断开时,电机变频运行;当QF1、QF2断开,QF3闭合时,电机工频运行。另外,QF1闭合时,K1操作手柄被锁死,不能操作;QF2闭合时,K2操作手柄被锁死,不能操作。‘

电机工频运行时,若需对变频器进行故障处理或维护,切记在QF1、QF2分闸状态下,将隔离刀闸K1和K2断开。

合闸闭锁:将变频器“合闸允许”信号串联于QF1、QF2合闸回路。在变频器故障或不就绪时,真空断路器QF1、QF2合闸不允许;在QF1、QF2合闸状态下,若变频器出现故障,则“合闸允许”断开,QF1、QF2跳闸,分断变频器高压输入电源。

变频转工频自动旁路投入过程:将变频器“旁路投入”信号并联于QF3合闸回路。变频运行状态下,若变频器出现故障且自动投入允许,系统将首先分断变频器高压输入、输出开关QF1和QF2,经过一定延时后,“旁路投入”闭合,即工频旁路开关QF3合闸,电机投入电网工频运行,并把旁路状态信号发送给DCS。同时DCS逻辑自动将风机转为工频相应风门调节方式。

如变频器发生隐患,变频器发送“变频器报警”信号至DCS,此时变频器继续运行,检修人员可到本地根据变频器报警信号的信息排除隐患。

7 风机变频改造效果

7.1节能计算

湖北某发电厂1#炉风机变频改造工程一次成功投运,至今运行正常,改造达到了预期目的。高压变频器现场运行如图7所示。

图7 高压变频器现场运行

以下是1#机组2台引风机、2台一次风机高压变频器运行后,对改造前与改造后机组各负荷生产数据进行比较,改造前后1#锅炉运行统计数据如表4--表8所示。

7.1.1引风机工变频运行数据

(1)引风机工频运行参数(风门挡板开度100%)

表4 引风机工频运行参数 | |||||

负荷 | 风机A | 风机B | 概率 | ||

电流(A) | 转速(r/min) | 电流(A) | 转速(r/min) | ||

230MW | 109 | 516 | 110 | 529 | 25% |

250MW | 111 | 568 | 111 | 574 | 35% |

280MW | 139 | 642 | 143 | 672 | 30% |

300MW | 160 | 725 | 163 | 752 | 10% |

(2)引风机变频运行参数(风门挡板开度100%)

表5 引风机变频运行参数 | |||||

负荷 | 风机A | 风机B | 概率 | ||

电流(A) | 频率(Hz) | 电流(A) | 频率(Hz) | ||

230MW | 62.5 | 39.26 | 57.8 | 39.88 | 35% |

250MW | 64.1 | 39.77 | 56.4 | 37.87 | 45% |

280MW | 86.1 | 42.08 | 89.2 | 43.9 | 20% |

7.1.2一次风机工变频运行数据

(1)一次风机工频运行参数(风门挡板开度100%)

表6 一次风机工频运行参数 | |||||

负荷 | A风机 | B风机 | 概率 | ||

电流(A) | 转速(r/min) | 电流(A) | 转速(r/min) | ||

230MW | 110 | 1059 | 111 | 1037 | 25% |

250MW | 111 | 1049 | 111 | 1022 | 35% |

280MW | 112 | 1052 | 113 | 1018 | 30% |

300MW | 117 | 1074 | 113 | 1013 | 10% |

(2)一次风机变频频运行参数(风门挡板开度100%)

表7 一次风机变频运行参数 | |||||

负荷 | 风机A | 风机B | 概率 | ||

电流(A) | 频率(Hz) | 电流(A) | 频率(Hz) | ||

230MW | 88.5 | 32.43 | 88.7 | 32.81 | 35% |

250MW | 98.2 | 36.4 | 96.3 | 35.44 | 45% |

280MW | 100.1 | 37.61 | 98.1 | 36.71 | 20% |

直接经济效益(按电价0.478元/ kW•h)

表8 节能效益计算 | ||||

序号 | 设备名称 | 单台设备年(8000h)节电万kW•h | 单台设备年节约电费(万元) | 年节约电费(万元)总计 |

1 | 2套引风机 3000kW | 217.2 | 103.8 | 207.6 |

2 | 2套一次风机2200kW | 187.8 | 89.8 | 179.6 |

总计 | 387.2 | |||

使用4台高压变频调速引风机、一次风机,与工频调节相比较,经计算,引风机单台变频器全年可以节省2172000kW•h,一次风机单台变频器全年可以节省1878000kW•h,按发电价0.478元/kW•h计算,4台变频器全年共节约387.2万元。

7.2其他效果

(1)风机变频改造后,电机实现了软启动,消除了对电网和负载的冲击,避免产生操作过电压而损伤电机绝缘,延长了电动机和风机的使用寿命。

(2)采用变频调节,减少了挡板节流损失,且能均匀调速,满足生产需要,节约大量的电能。

(3)低负荷下转速降低,减少了机械部分的磨损和振动,延长了风机大修周期,从而节省了大量的检修费用。

(4)具有控制精度高、抗干扰能力强、谐波含量小的特点,且有完善的保护功能,有利于电动机和风机的安全运行。

8结束语

风光JD-BP38系列高压变频器在湖北某火力发电厂1#机组风机的调速改造中应用是成功的。高压变频器的先进性、可靠性已得到许多工业应用的证实。在各行各业,对于许多高压大功率的风机水泵设备推广和采用高压变频调速技术,不仅可以取得相当显著的节能效果,而且也得到国家产业政策的支持。