解决方案

高压变频器在烧结脱硫增压风机中的应用

1引言

众所周知,在我国因SO2排放而形成的酸雨危害日益严重,每年造成数千亿的经济损失,SO2及酸雨污染已成为制约我国经济和社会发展的重要因素。“十二五”期间,SO2减排成为环保工作的重点。钢铁行业是SO2排放的主要行业之一,特别是烧结生产工序的SO2排放总量占到钢铁行业SO2排放总量的50%,解决好烧结工序的SO2减排,就是抓住了钢铁行业SO2减排工作的重点,将为钢铁行业完成“十二五”规划中要求的SO2减排任务打下坚实的基础。

2原生产状况以及工艺要求

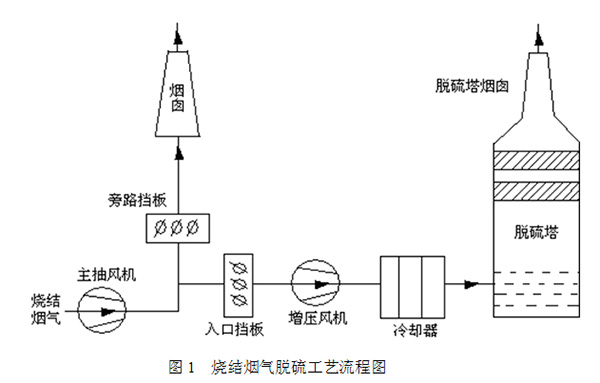

吉林建龙钢铁有限责任公司成立于2001年5月,是全国知名民企建龙重工集团的下属子公司,是集烧结、炼铁、炼钢、轧材于一体的综合型钢铁加工企业,是吉林省民营经济纳税金星企业和省再就业明星企业。建龙集团炼铁厂烧结车间有一座360平米烧结机,配有1套烟气脱硫装置,脱硫入口烟气接至烧结机主抽风机房外出口烟道。经过脱硫后,净烟气经脱硫塔烟囱排放,烧结烟气脱硫工艺流程如图1所示。

来自烧结厂引风机的烟气,经增压风机增压后进入冷却器。在冷却器中,原烟气被工业水和来自吸收塔的浆液冷却,然后烟气以一定压力导入吸收塔进行反应,净化后的烟气从脱硫塔烟囱排出。脱硫塔将吸收后的SO2通过相关装置转化为硫酸钙,并排出至指定位置。

增压风机是用于克服脱硫装置的烟气阻力,将原烟气引入脱硫系统,并稳定出口压力的主要设备。增压风机作用是克服脱硫装置的阻力,补偿烟气在脱硫装置中的压力损失。脱硫系统的阻力主要由烟道沿程阻力、冷却器、除雾器阻力及脱硫塔内液位高度形成的压力等组成。

脱硫增压风机的风量和压头按下列要求选择:

(1)脱硫增压风机的基本风量按吸收塔的设计工况下的烟气量考虑。脱硫增压风机的风量裕量不低于10%。

(2)脱硫增压风机的基本压头为脱硫装置本身的阻力及脱硫装置进出口的压差之和。进出口压力由主题设计单位负责提供。脱硫增压风机的压头裕量不低于20%。

增压风机是烟气脱硫装置中最主要的辅机之一,增压风机是脱硫系统中的用电大户,其运行效率的高低,对厂用电率的影响是举足轻重的,同时为了满足烟气脱硫需要以及风机磨损等因素的影响,往往考虑较大的余量,因此对增压风机进行变频改造可以提高风机的运行效率,提高稳定性,进而保证脱硫系统的运行可靠性,同时还能取得良好的节能效果,达到节能降耗目的。

3系统改造方案节能原理

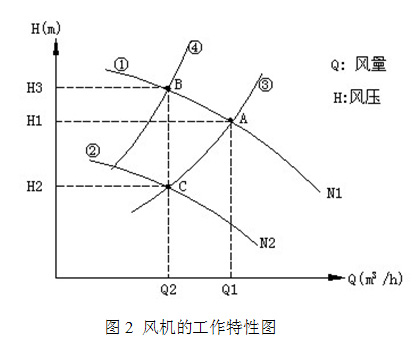

风机负载调速节能原理,风机的工作特性如图2所示。

曲线①为风机按转速N1工作时的特性曲线,曲线②为风机按转速N2工作时的特性曲线,③④为风道阻力曲线。

在第一种负载工况下,风机工作在A点,风量为Q1,风压为H1。如果风机仍然按N1速度定速运行,用挡板将风量调节为Q2时,风压将上升到H3,风机工作点移到B点。由于挡板的截流作用,风道阻力曲线由③变为④。在A、B两点,风机功率分别为PA=H1×Q1,PB=H3×Q2,虽然Q2

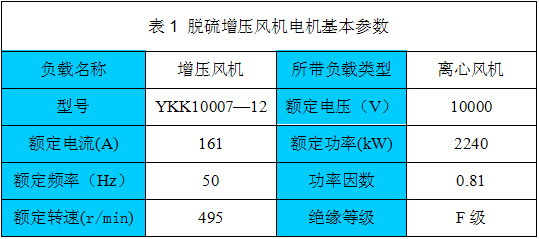

4风光牌JD-BP38-2240F 高压变频器产品性能

山东开云(中国)是国家高新技术企业,JD-BP38系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,其谐波指标小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。

风光牌高压变频器为高--高电压源型模式,由移相变压器,功率单元和控制器组成。JD-BP38-2240F高压变频器采用48脉冲整流,功率单元每相采用8个功率单元串接组成,三相共24个单元;输出相电压为17电平,输出线电压33电平,功率单元旁路单元采用可控硅作为旁路器件,不降额运行。控制器部分以高速微处理器实现控制以及与子微处理器间进行通信。风光高压变频器采用模块化设计,互换性好、维修简单。JD-BP38-2240F高压变频器主要技术参数如表2所示。

风光高压变频器除具有一般普通变频器的性能外,还具有以下突出特点:

(1)采用高速DSP作为中央处理器,运算速度更快,控制更精准。

(2)飞车启动功能。能够识别电机的速度并在电机不停转的情况下直接起动。

(3)完整的工频/变频自动互切技术。开云(中国)公司提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频运行的功能,整个转换过程不会对用户设备的运行造成任何影响。

(4)旋转中再启动功能。运行过程中高压瞬时掉电3s内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。

(5)线电压自动均衡技术(星点漂移技术)。变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。

(6)具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。风光变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

5 增压风机变频改造主回路

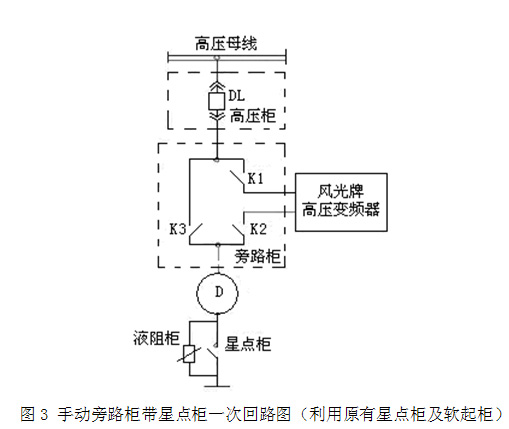

脱硫增压风机是脱硫系统正常运行的关键设备之一,如果不能保证增压风机正常运行,将迫使脱硫系统停运,影响烧结生产。因此,增压风机变频改造要在选择可靠性高的变频器产品的基础上,还应该配备工频旁路柜,即便变频器故障、检修时也可实现电机工频旁路运行,以保证风机拖动而不影响脱硫系统的正常运行。配备工频旁路柜的作用是,如果发生变频器故障跳闸,能够切换为工频旁路运行。变频器故障消除恢复投运时,可以先切除增压风机旁路开关,依托变频器的飞车启动功能,在增压风机高速惰走的情况下恢复变频器设备运行,从而大大减小风压波动的时间。其主回路如图3所示,采用一拖一手动旁路带星点柜控制方案。

烧结厂脱硫增压风机原配置带星点柜配置液阻启动柜,本次改造保留原有星点柜和液阻柜保持不变。需要将星点柜断路器的一组常开点引至变频器。需要变频拖动电机时,液阻柜按原控制方式启动。即上级高压开关柜给变频器送电后,液阻柜得到开关柜闭合状态信号后就启动。星点柜闭合后,变频器检测到闭合信号后方具备开机条件,然后根据实际情况给变频器启动信号,进行变频运行。工频运行时,闭合K3,液阻柜按原先工频方式启动,完成星点柜和液阻柜的启动,达到电机软启动。

保持现有运行状态不变。

旁路柜中,共有3个高压隔离开关,为了确保不向变频器输出端反送电,K2与K3采用机械互锁操动机构,实现机械互锁。当K1、K2闭合,K3断开时,电机变频运行;当K1、K2断开,K3闭合时,电机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁,DL合闸时,绝对不允许操作旁路隔离开关与变频输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。

故障分闸:将变频器“高压分断”信号与旁路柜“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当变频器出现故障时,分断变频器高压输入;旁路投入状态下,变频器故障分闸无效。

保护:保持原有对电机的保护及其整定值不变。对于差动保护,在变频运行期间不可用,可以通过后台控制退出保护压板,在旁路运行时投入保护压板。

6增压风机变频改造效果

6.1节能效果

本脱硫增压风机变频改造项目于2012年11月7日正式投入运行,至今运行正常。投入变频器后根据烧结生产产生的烟气多少,实时调节增压风机的转速,可以非常平滑地控制增压风机的风量,控制增压风机入口为所需负压,保证烧结正常生产。

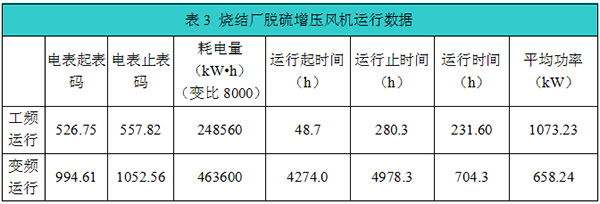

在烧结产量基本相同的情况下,炼铁厂节能服务中心对增压风机正常运行时参数实际测量如表3所示。增压风机工频运行,电机实际功率1073.23kW;增压风机变频运行,电机实际功率658.24kW;电机功率减小414.99kW。按照增压风机年运行小时数为7000h,年节省电量大约为290.493万kW·h,电价按照0.30元/kW·h计,则一台增压风机变频改造的收益为871499元。

6.2其他效果

(1)改善了工艺,容易实现烧结系统和脱硫系统的协调配合,提高了脱硫增压风机的运行效率。

(2)延长电机和风机的使用寿命。增压风机启动时间长,启动电流大(约5~7倍额定电流),对电机和风机的机械冲击力很大,严重影响其使用寿命。而采用变频调速后,可以实现软起动和软停止,对电机几乎不产生冲击,可大大延长机械的使用寿命。

(3)减少阀门机械和风机叶轮的磨损。变频改造后,降低了增压风机转速,减少了风机叶轮的磨损,减少了风机振动。延长风机的大修周期,节省检修费用。

(4)便于实现脱硫增压风机控制系统自动化。脱硫系统的的风量经常需要根据烧结烟气的多少变化,在过去用挡板调节时,存在执行机构的开度与流量的关系曲线的线形问题。而变频调速始终保持在线形高精度0.1~0.01Hz的范围内工作,容易实现脱硫系统的自动化控制。

7结束语

建龙钢铁炼铁厂烧结脱硫增压风机高压变频器投运以来,其性能稳定、节能效果明显,可以根据烧结烟气工况情况,对脱硫增压风机进行风量调节,大大提高烧结脱硫系统运行的稳定性,提高了烧结运行的经济性。在钢厂风机上应用高压变频器节能降耗,是国家大力提倡节能降耗不可缺少的技术手段。高压变频器在电力、冶金、石化、水泥、矿山等高压电机驱动的各个行业越来越会大显身手。