解决方案

高压变频器在山西华烨煤矿绞车中的应用

1引言

山西临县华烨煤业有限公司位于吕梁市临县林家坪镇滴水局村南,煤矿井田面积6.971km2,生产规模为120万吨/年。此次改造的矿井提升机为矿井主斜井,斜井斜长837米,倾角23°,井口安装JK-2×1.5绞车,斜井担负着提煤、下放大件、检修皮带机任务。

矿井提升机采用绕线式异步电动机拖动,电机的调速方式采用传统的串电阻调速方式,该调速方式属于落后技术,存在以下缺点:

(1)大量的电能消耗在转差电阻上,造成了严重的能源浪费。

(2)控制系统复杂,导致系统的故障率高,接触器、电阻器、绕线电机碳刷容易损坏,维护工作量很大,直接影响了生产效率。

(3)低速和爬行阶段需要依靠制动闸皮摩擦滚筒实现速度控制,特别是在负载发生变化时,很难实现减速控制,导致调速不连续、速度控制性能较差。

(4)启动和换档冲击电流大,造成了很大的机械冲击,导致电机的使用寿命大大降低,而且极容易出现“掉道”现象。

(5)自动化程度不高,增加了开采成本,影响了产量。

(6)低速段的启动力矩小,机械特性比较软,带负载能力差。

针对以上这些问题,煤矿决定对原系统进行改造。根据当今科技的发展,采用技术含量较高的变频调速,替代原来的绕线电机串电阻调速,是较理想的方案。经矿方多方面考察多个用户现场,选用了山东开云(中国)电子科技发展有限公司生产的风光牌JD-BP38-400T型高压提升机变频系统。

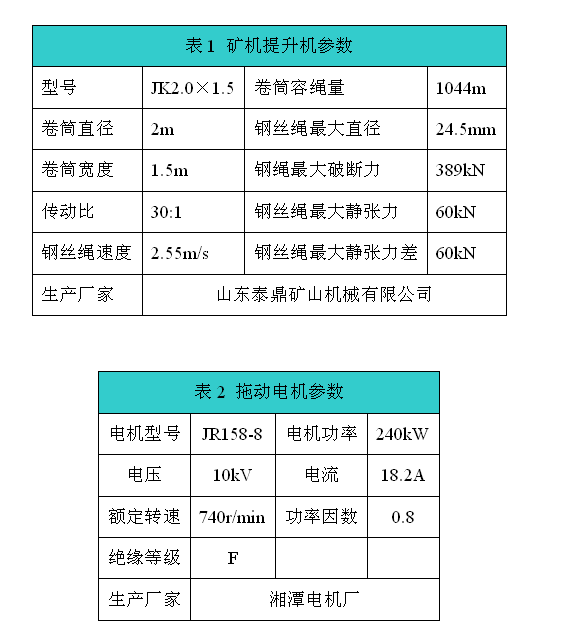

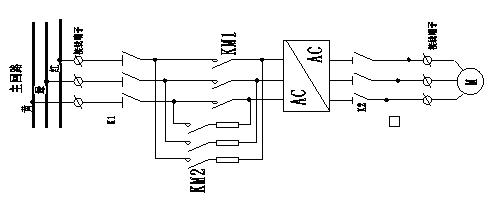

临县华烨煤矿绞车现场为单滚筒绞车,绞车设备配置如表1、表2所示。现场设备如图1所示。

图1 现场设备图

2 开云(中国)高压提升机变频器系统的特点

开云(中国)电子公司是国内较早的从事提升机变频器研究的专业厂家,风光牌高压提升机变频器被列入国家火炬计划,产品荣获国家重点新产品、山东省科技进步奖,产品被列入国家重点节能技术推广目录第一批名单。

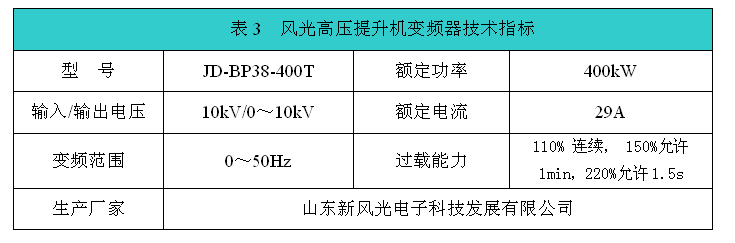

此次变频改造选用1台JD-BP38-400T型高压提升机变频器,额定电压10kV,额定电流29A,额定功率400kW。高压提升机变频器技术指标如表3所示。

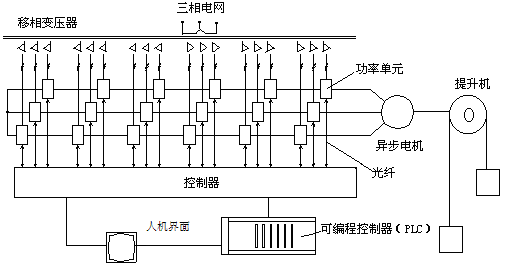

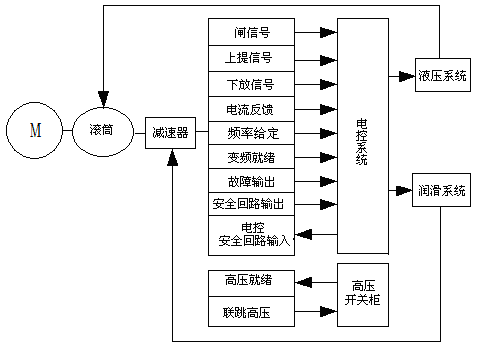

JD-BP38-400T型高压提升变频调速器采用进口IGBT为主控器件,采用先进的矢量控制调速技术,以DSP为控制核心,精心巧妙科学的程序逻辑,以彩色液晶触摸屏为人机对话界面,科学人性化的界面语言,全中文的语言显示,便于操作及查询。风光牌高压提升机变频器,即可用于鼠笼式电机也可用于绕线式电机,即可用于新矿井配套安装,也可用于老矿井改造。风光10kV高压提升变频器,采用若干个低压逆变器功率单元串联的方式实现直接高压输出,所用的10kV高压提升变频器,变压器有27组付边绕组,每相分为9个功率单元,三相共27个单元,采用54脉冲整流,输入端的谐波成分低于国标规定。高压提升变频器系统结构如图2所示。功率单元电路如图3所示。

图2高压提升变频器系统结构图

图3功率单元电路结构

控制器核心由高速32位芯片运算来实现,精心设计的算法可以保证电机达到较优的运行性能。人机界面提供友好的全中文监控和操作界面,同时可以实现远程监控和网络化控制。PLC控制器用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号的协调,增强了系统的灵活性。控制器及各控制单元板中采用先进的单片机等大规模集成电路和表面焊接技术,系统具有极高的可靠性。此外还有一个CPU,负责管理LED显示屏和键盘。

另外,控制器与功率单元之间采用多通道光纤通讯技术,低压部分和高压部分完全可靠隔离,系统具有极高的安全性,同时具有很好的抗电磁干扰性能,并且各个功率单元的控制电源采用一个独立于高压系统的统一控制器,方便调试、维修、现场培训,增强了系统的可靠性。

高压提升变频器是整个电控系统的一个核心部分,它具有与电控系统相适配的各种接口。它接受操作台电控系统的操作命令,同时它又将运行状态,包括工作频率、电机电流、电源电压、电流及故障信息随时送给电控系统。变频器本身又将工作信号及工作状态自动记录以备查阅,依据用户要求连接打印设备,每班数据打印,形成设备报表。变频器的所有输入、输出接口均进行了隔离,避免对变频器引入干扰。当电机处于负力提升时,变频器实时检测进行能量回馈电网。

3变频改造方案

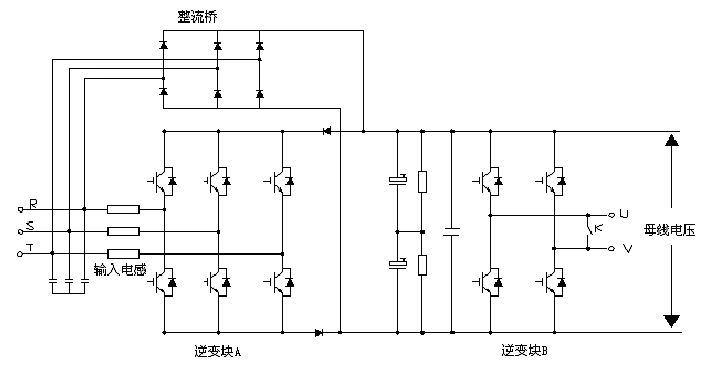

3.1主回路改造接线

改造提升机用变频器是在原提升机电控系统的基础上,加装变频调速系统,高压变频器为山东开云(中国)电子公司生产的JD-BP38-400T型高压提升机变频器,安全可靠,状态显示齐全,具备与绞车控制系统配合的各种接口,满足现有的各种电器闭锁要求,符合《煤矿安全规程》要求。改造中将原绕线电机转子回路进行短接处理,利用原绕线电机,节约了投资。

依据生产情况确定设备改造时间定于2013年11月初进行。为不大面积影响煤矿生产,把辅料预先下放到位,间歇性停机改造。

主回路改造原理如图4所示:

图4 主回路改造图

3.2变频控制与操作台接口

变频器与电控系统连接框图如图5所示。

(1)速度控制信号输入

电控系统给一路4~20mA模拟量速度信号。

(2)模拟量输出

系统提供两路模拟输出,模拟量输出设定为4~20mA输出电流和4~20mA输出频率。

(3)与操作台远程控制

上提、下放、抱闸(松闸)、安全回路输入、安全回路输出、变频就绪、故障输出。

图5 变频器与电控系统连接框图

3.3变频器有关参数设置

现将调试中的一些参数设置介绍如下。

1、变频器的加减速时间设置很重要,其设置根本原则有两个方面,第一,尽可能利用变频器自身的快速响应功能,加减速时间尽量短,提高绞车的运行速度,提高生产效率;第二,最大加速度不允许超过国家安标,防止安全事故,基于以上两点考虑,实际应用中,变频器从0至50Hz的加速时间设置为6s,从50Hz至0Hz的减速时间设置为6s,经现场实际运行,完全满足现场运行要求。

2、额定电压(V)设置:变频器在额定频率时对应的输出电压。星点漂移功能参数:设为10009表示10000V每相9个单元,变频器在星点漂移功能使用时,主控板在单元保护时做偏移角度计算。

3、转矩提升(HMI V2.10)改善变频器低频转矩特性,可对输出电压提升补偿;默认值为0,如10代表1.0%,22代表2.2%。额定电压为10000V时,如果设置为10,则对应电压在最低频率(0Hz)电压提高100V,设置为100时,则对应电压在最低频率(0Hz)电压提高1000V;低频补偿值设为10时,则2Hz时输出电压为10000*[(2/50)+ 0.01]=500V在运行过程中设置不响应,停机后设置有效。本参数在调试中设定为10。

4、单元保护个数:主控停机当变频器单元故障数目达到设定的值时,变频器停机封锁输出的同时给出故障信号。本参数设定为2。

5、过压保护值(V):当输入电压值高于该设置值时,变频器给出过压保护。本参数设定为12000。

6、欠压保护值(V) 当输入电压值低于该设置值时,变频器给出欠压保护(主控程序V210的欠压保护是必须在有输出电流的情况下才进行保护,并且电流不能小于额定电流的30%)。本参数设定为8000。

7、有关拖动电机参数录入:按照电机铭牌参数在变频器相应人机界面上输入相应参数即可。

8、启动模式选择:本提升机针对不同提升机启动要求,有两种模式选择。

(1)直流制动模式:当提升机给出方向信号和闸信号后,变频器启动运行;

(2)堵转运行模式:当提升机给出方向信号,变频器开始运行,当电机电流达到所需的电流阀值时,松闸信号给出,绞车开始运行。本机中该参数设置直流制动模式有效。

9、提升机单、双钩选择:本提升机针对单、双钩提升机,有两种模式选择。

(1)双钩:适用于双钩运行的现场。

(2)单钩:适用于单钩运行的现场。本机中设置单钩有效。

4变频运行情况

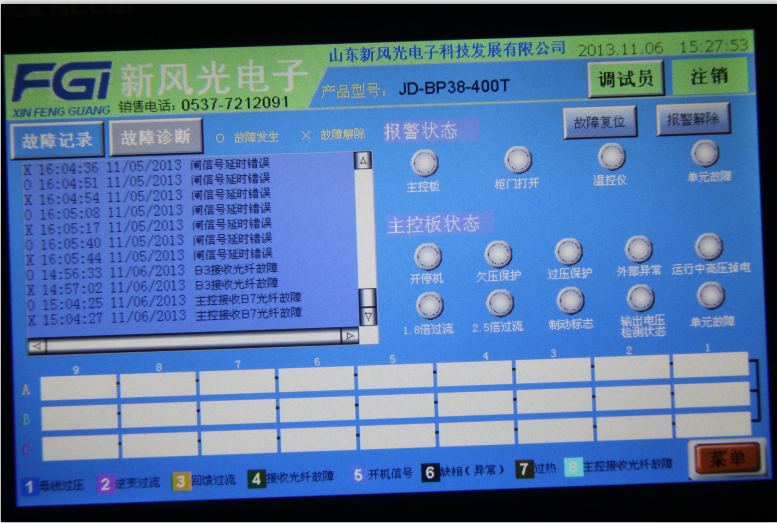

从目前运行情况看,主井提升绞车变频拖动后,实现了绞车的软启动、软停止,提高了生产效率。据实测,当减速及重物下放时,实现了制动回馈。尤其在低速段节能明显,在提升量基本相同的情况下,变频运行时节电量达25%以上。另外,变频器保护功能齐全,除一般过载、短路、过欠压、缺相等保护功能外,还设有连锁保护、自动限速保护功能等,保证了提升机的安全运行。变频器保护监控精确定位。方便用户对故障进行诊断。变频器故障相应人机界面如图6所示。A、B、C各相每个单元如果发生母线过压、逆变过流、回馈过流、接收光纤故障、开机信号、缺相、过热、主控接收光纤故障等故障时,均可在相应功率单元上显示,精确定位故障,方便用户处理,及时采取措施,排除故障,提高了设备的可靠性。

图6变频器故障记录与故障诊断界面

5结束语

提升机高压变频器应用于交流提升机转子串电阻电控系统改造及新提升机电控系统配置,提高了矿山提升机控制技术和装备水平,绞车实现了高转矩、高精度、宽调速范围驱动,确保了提升机高质量运行,是交流提升机电控系统发展的方向,也得到了越来越多的煤矿认同,提升机变频器应用前景越来越广阔。